绿巨能团队:工科女博士领衔八年攻关,中国重型叉车电动化续航突破12小时

在福建某叉车龙头企业的测试场内,一台搭载全新电液系统的重型叉车正持续运转。当操作屏上的“连续工作12小时”数据最终定格时,现场爆发出一阵掌声——华侨大学绿巨能团队八年磨一剑的成果,终于击穿了行业续航极限。

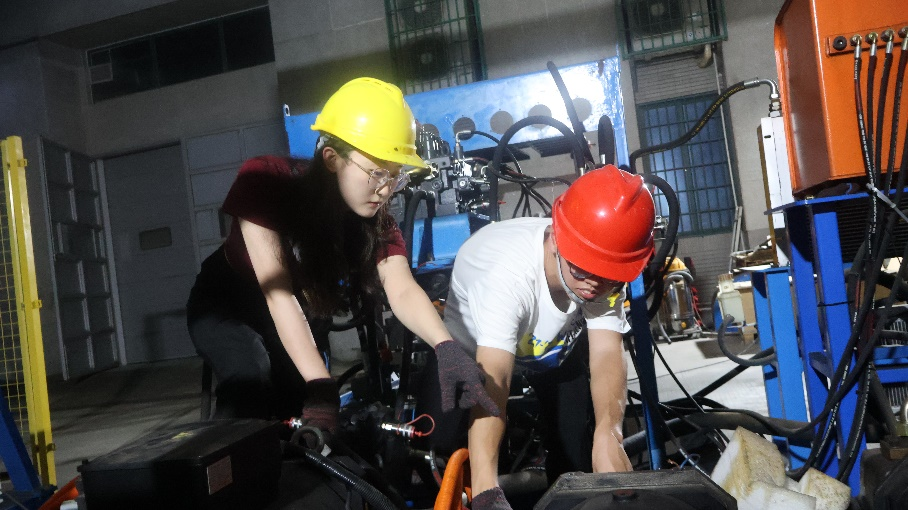

“从实验室到工厂,每一次测试都是心跳加速的时刻,”绿巨能团队负责人、机械工程专业博士付新容在控制台前坦言,“当数据达标那一刻,团队所有熬夜攻关的日子都值了。”

这位扎根工程机械研究的工科女博士,从父亲——一名老工程师手中接过了对机械的热爱与执着。2017年,当国家“双碳”战略号角吹响,付新容敏锐洞察到重型机械电动化转型的巨大潜力与深层痛点,随即组建了一支跨学科的硕博攻坚团队“绿巨能”。

移植之痛:汽车三电技术难承工程机械之重

八年研发征程始于一场跨越全球的深度调研。绿巨能团队足迹遍布中国、德国、日本二十余家头部工程机械企业,上千份工况数据揭示了一个行业痼疾:直接移植汽车“三电”(电池、电机、电控)技术,让重型叉车陷入“续航焦虑”。

“就像给举重运动员穿上短跑鞋,”付新容一针见血指出症结所在,“汽车追求高速平顺,而叉车需要的是大力矩、高频启停,直接套用导致电液系统能耗飙升,普遍续航仅4-6小时,根本无法满足全天作业需求。”

技术拆解显示三重枷锁桎梏着电动叉车的潜力:

1. 驱动之困:传统电机泵在低速大扭矩工况下效率跳水,能量白白流失;

2. 传动之殇:液压管路压力波动剧烈,阀口节流造成高达30%的能量损耗;

3. 回收之难:动臂下降、制动时的巨大能量无处安放,只能化为热量消散

破局三剑:中国方案直击能耗核心

面对这三座技术大山,绿巨能团队亮出自主研发的"破局三剑":高能效电机泵总成系统设计、泵阀协同高动态控制算法和高效回收与再生一体化技术。

“我们不是简单替换动力源,而是重构了整个能量流体系,”付新容展示着集成装置模型,“三大技术深度融合,形成绿巨能电液系统一体化集成装置,它让能量‘吃干榨净’。”

实测亮剑:12小时续航引爆行业期待

实验室的成功只是第一步。绿巨能团队携带集成装置走进叉车行业翘楚的工厂,接受严苛的实战检验。

在福建某企业长达数月的测试中,搭载该系统的25吨级电动叉车展现出惊人性能:标准工况下满电连续作业突破12小时,较传统电动叉车续航提升100%以上;能耗成本较同吨位柴油叉车降低60%;更因其零排放、低噪音特性,赢得操作工人的一致好评。

“12小时续航意味着无需中途更换电池或长时间充电,完全覆盖两班作业需求,”一位合作企业技术总监评价道,“这解决了大规模电动替换的核心障碍。”

从实验室到市场:绿巨能开启产业化征程

技术突破点燃市场热情。2025年初,付新容团队正式成立科技公司,绿巨能从校园研发团队蜕变为面向市场的创新主体。目前,团队已与国内多家叉车及工程机械领军企业签订产品合作与供货意向订单,首条产线正在规划中。

“市场需求远超预期,”付新容透露,“叉车只是起点,我们的技术平台可延伸至挖掘机、装载机等广阔的非道路移动机械领域。”

未来可期:绿巨赋能中国制造绿色跃迁

绿巨能团队的突破,是中国在重型机械电动化核心赛道实现自主可控的关键一步。据行业协会数据,我国叉车年销量超百万台,其中电动化比例持续攀升。若绿巨能技术大规模应用,仅叉车领域每年便可减少碳排放数百万吨。

“推动‘中国制造’向‘中国智造’中国绿造'迈进,需要更多这样的硬核突破,”一位产业观察家指出,“绿巨能团队证明了高校科研力量在国家重大战略需求中的关键价值。”

从付新容父亲手中老旧的柴油动力模型,到实验室里高效静默运转的电动叉车原型,两代人对机械的热爱完成了跨越时空的接力。绿巨能团队用八年青春磨一剑,不仅为中国重型机械电动化注入澎湃的绿色动能,也为全球“双碳”目标贡献出充满智慧的中国方案。

当搭载绿巨能“心脏”的叉车无声地举起数吨货物,稳稳前行时,它托举的不仅是货物,更是中国高端装备制造业绿色转型的未来。这支由工科女博士领衔的年轻团队,正以扎实的科技创新,在落实国家“双碳”战略的宏图上写下有力注脚,为世界展示中国可持续发展的绿色力量。