一条轮毂生产线背后的“四维制造”密码

由浙江省宁波市重点扶持支持,对标高端装备制造前沿领域的德玛“四维制造”项目,历经8年研发攻关,获得突破性进展。近日,德玛公司总工程师和项目首席科学家李文龙博士宣称,运用“四维制造”理论与技术,其研发团队先后完成了基础理论论证、拓扑数据评估、首台套设备生产、场景化仿真流水线组合等系列研发目标,并先后在中国、美国、日本、欧盟等发达国家和地区获得125项国内外专利,包括58项发明专利。

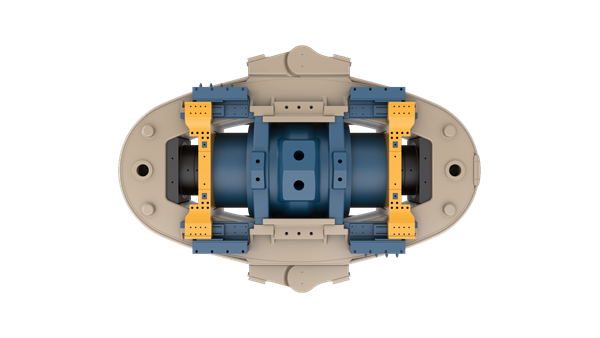

这是国内外第一条采用“四维制造”技术,拥有全部自主知识产权,全自动连续化锻铝轮毂生产线,年产汽车轮毂150万只。图为全封闭绿色智能加工中心组列。

不久前,作为“四维制造”项目示范工程,总投资逾10亿元的路威轮毂生产线在江西抚州试运行。这条数字化、连续化、自动化的锻造铝轮毂生产线,标志着德玛“四维制造”项目成果进入产业化阶段。

传统万吨级锻压机机身有5层楼高,重达2000吨,采用“四维制造”技术的双工位卧式橄榄型锻压机,高2米,总重量仅120吨,相当于原机总量6%。图为新型锻压机结构展示。

“增减”之间见“真功”——该生产线采用对称一体化结构与模块化生产,力与力矩对消近100%,可降低振幅75%,减少能耗80%,提高刚性度4倍、精度4个几何级,生产效率提高10倍,性能、节能、环保等综合效益提升10倍。与同样投资、同等规模传统企业相比,用地厂房面积降至1/10。传统装备需800至1000名操作工,路威仅需40至50名管理人员。

创新突破 “四维制造”带来技术革新

“‘四维制造’技术,以高端装备、工业母机转型迭代为研究方向,以汽车业节减化轻量化‘绿色驾驶’为精准切入目标,摆脱传统固有思维与路径依赖,实现了基础理论和技术方法的突破。”李文龙说。

“四维制造”,是在传统立体化叠加式的“三维制造”基础上,运用关于力对冲与平衡原理,引入全新的力学考量维度,形成的“四维制造”新体系新工作法。“四维制造”项目的投资方,是以生产出口微型轴闻名的宁波精益微型轴有限公司,该公司数十年来累计生产微型轴100多亿只(套),出口美欧日等30多个国家和地区。

2010年间,公司董事长董祥义在美国考察时发现,汽车轻量化浪潮正在欧美日等发达国家和地区兴起,其中轮胎内廓的金属部件轮毂,出现锻铝轮毂替代钢质、铸铝轮毂的趋势,而中国才刚刚起步。回国后,董祥义与公司管理层、技术经营团队调研论证,于2015年初成立宁波德玛智能机械有限公司,开展该项目的科研攻关与装备研发。

在深入考察国内多家汽车轮毂厂商后,德玛团队发现,这些企业的装备技术与制造工艺比较传统,产品能耗高、生产流程分离、成本风险大,难以适应未来产业化的应用推广。为此,德玛提出,以研发高端专用装备为先期突破口,走自己独特的转型升级之路。

锻造合金铝轮毂需要高效大功率专用锻压机。“我们把原有装备全部拆卸下来,对一个个零部件进行详尽剖析发现,看起来庞然大物的万吨锻压机,真正的受力点就在立柱内的4根螺杆、8只螺帽,依靠螺杆螺帽拧紧的力量,抵挡加工压力,而且锻压机自身还得承受锻造冲击的反弹力。”德玛公司副总经理黄进说。

在研究改进装备结构时,董祥义提出取消四根立柱,运用力对冲与平衡理论,将锻压机设计为2个或4个工位的设想。德玛团队请来专家教授、高级工程师论证发现,在机床装备、工业母机研发领域,引入力对冲与平衡原理具有科学依据,经多方商讨,最后将这一设想命名为“四维制造”工作法,在高端专业装备及锻铝轮毂生产线方面展开攻关。

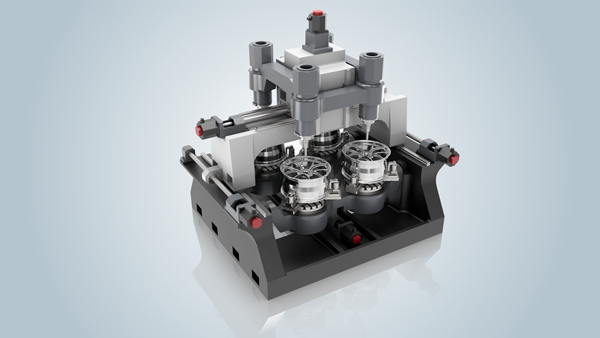

采用“四维制造”技术的车铣削一体化数控机床,配有4工位、5主轴,设备节材80%、刚性提高4倍,综合能耗降低50%,加工精度提高了4个几何级。图为新型数控机床结构展示。

“四维制造”创新改造锻压机等传统装备,将原来高达16米、重1000吨的立式锻压机翻转着地,变成高仅2米的平躺卧式锻压机,实现锻压机重心下沉,四脚均衡受力,大大提升平稳性系数。研发团队还将锻压机造型设计从原来的长方形,改为线条、外形流畅美观的橄榄型,巧妙安装两个对称工位,成倍提高工作效率。

按传统技术工艺,匹配流水线锻压机的加工能力,需配置4台单工位旋压机,费用高、功效低。“我们采用‘四维制造’技术,成功研制平衡对称的4工位新型旋压机,可节材75%,重量为传统装备的25%,价格为传统装备的25%,功效可提高4倍。”黄进说。

基于“四维制造”的技术与设计理念,德玛团队还将铣削机床从原来单臂悬伸式结构,改为双臂骑跨式设计,加工臂向机位两端延伸。德玛技术总监陈镇说,这样作业时两边铣削刀同时旋转,主轴中心落在中间点,加工产生的震动应力对冲抵消,有效保证设备运行的稳定性,大大减轻自重分量。

新技术的应用立竿见影。铣削机床的主轴箱原来有1吨重,现减为200公斤,节材率达80%;主轴转速原来最高为每分钟7000转,现增加到17000转;铣削深度从原来的2毫米猛增到8毫米,表面精度超过磨床,甚至研磨加工工艺达到11度。

智造赋能 产业升级高端化绿色化

生产车间采用自动化封闭式运行,沉重粗长的铝棒,被机械手轻轻抓起,精准放在切割台上,切割成一段段短树桩模样,经高温处理和锻压机碾压成扁圆状,接着多工位旋压机开始运行挤压,毛坯很快初显模样,随后进入全封闭铣削一体化加工中心,送到流水线终端时,一个个锃亮炫目,圆润精美的轮毂挂在成品架上……今年7月,投资10余亿元的德玛路威轮毂生产线开始试运行,这条凝聚着参与者无数心血的尖端科技“惊艳”亮相。

“四维制造”的锻铝轮毂双工位多功能加工中心,通过机器人实现工艺流程无隙衔接。

“与传统轮毂企业比较,‘四维制造’拥有全方位的技术优势。”路威轮毂总经理桑建国说,抚州生产线总投入10亿元左右,年产锻铝轮毂150万只。“若同样投资、同等规模的传统同行企业,需200亩地、10万平方米厂房,我们仅需20亩地、1万平方米厂房,相差10倍。传统装备需800至1000名操作工,我们仅需40至50名管理人员。”

“这条生产线上的每一台设备、每一道工序、每一条流程,包括每一个细微环节,我们团队都精心琢磨反复论证,力求尽善尽美。”黄进说。

在一次技术分析会上,有人提出,轮毂毛坯重量为25至30公斤,铣削加工夹具却重达200公斤,机器人还得两次翻夹,操作麻烦功效又低。董祥义提出,轮毂中间原来就有孔洞,可以作为工装夹具的依托,于是研发人员转换工艺流程,采用内撑式夹具固定轮毂,新夹具仅20公斤重,重量减轻了90%,可一次成型完成4只轮毂的车铣加工,全程仅需1分钟。新方案让轮毂铣削工效提高32倍,每台设备每年可节省电费300万元。

“我们还建立了原料选择、流程优化、数据监控、首检把关等严格完整的质量控制体系。”路威轮毂技术部长李政委说,每批次原材料入库,都要对其品相组织、化学合成、变形性能等材质参数,做超声波探伤与相关成分检测,从源头上保证产品质量。

作为业内小有名气的轮毂专家,桑建国20年前即进入轮毂行业,长期钻研汽车轮毂制造,亲身经历了汽车轮毂行业从钢质、铸铝到锻铝制造的快速迭代。

桑建国说,传统轮毂制造工艺由于铣削加工精度未能达到要求,需要增加机械或人工抛光打磨工序,在加工过程中产生大量铝粉尘,严重威胁工人健康。此外,铝灰严重污染环境,铝灰撒过之处“寸草不生”,后续治理十分困难。这样的生产工艺还存在严重的安全隐患,粉尘在空气中积累到一定程度,稍有不慎就会引发粉尘爆炸。采用“四维制造”的加工工艺,使轮毂表面光洁度呈现镜面抛光效果,可以直接喷涂料,解决了轮毂打磨的安全隐患。

北京科技大学教授苍大强认为,德玛“四维制造”技术及锻铝轮毂自动化生产线,具有国际前沿水准,其绿色节能环保生产工艺,不但适应汽车产业节减型低碳化、轻量化的发展方向,也符合国家高端制造业发展规划与政策导向。当下,我国加速推进制造业转型升级,德玛“四维制造”技术与锻铝轮毂生产线的问世,竖起了示范标杆。

中国宝武高级技师王军评价称,采用“四维制造”技术的锻铝轮毂装备与产品,其效率、性能、质量还有上升空间。但其锻铝轮毂连续制造技术,从传统点状离散式制造流程工艺,改造变革成为自动化连续化一条龙作业,这是了不起的创新之举。

引领未来 打造国际竞争核心能力

“墙内开花墙外香”。国外厂商早早看到了“四维制造”这项创新的重大价值。2019年间,德玛研发推出几台样机,将其放到国际工业设备展会上“投石问路”,不少厂商表现出浓厚兴趣。

德国某家全球知名机械设备制造商带队负责人当即表示:“这个产品非常棒,如果愿意贴上我们公司的品牌,我可以帮助贵方卖到全世界。”德玛工作人员回应:“等研发成功后,我们要打自己的独家品牌。”

黄进表示,话虽这样说,但绝不敢轻视德国的研发能力,在欧盟申请专利保护后,又特意向德国申报国际专利,“双重保险”来保护知识产权。

路威锻铝轮毂新生产线投产后,欧洲有位资深轮毂制造专家获此消息,专程赶到抚州路威生产现场,表达交流探讨的意愿。桑建国陪同外宾在流水线外面的走廊上转了一圈,这位专家感慨道:“这些年我跑了几十个国家,这样设计超前、技术先进的锻铝轮毂生产线,是第一次看到,这是中国式‘黑客制造’,相信路威产品在国际市场上一定会大受欢迎。”

路威新生产线试运行不久,韩国汽车工业委员会负责人也慕名赶来抚州,看到路威锻铝产品比传统铸铝轮毂竟然一下减轻40%的分量,直言这项技术突破把汽车轻量化提前了20年。

“汽车业作为高度全球化行业,若与国际化企业、跨国大公司深度合作,加入全球‘航母舰队’,有利于企业稳定发展,提升抗风浪能力,而国外大客商也在中国积极寻找有技术优势的匹配企业。”德玛公司市场总监王红晶说。

日本澳德巴克斯,是丰田旗下最大的全球汽车零部件采购商,早在2018年初,获悉德玛团队在研发新一代锻铝轮毂,就赶来宁波总部考察,很快双方签署了为期三年的合作协议,对方拟每年向路威采购3000万只锻铝轮毂,总值300亿元人民币。后因疫情打乱了计划,但澳德巴克斯始终关注着“四维制造”的研发进度。随着路威锻铝轮毂生产线即告完工,澳德巴克斯专家赶去抚州现场考察,今年3月与德玛路威又一次签订为期三年的新合作协议。

“目前轮毂产品销售,我们采取的是双轨制,以C端推B端。”桑建国说,首先面对的是替换市场,公司正在拟订“以旧换新”计划,即大量回收汽车存量市场的旧铸铝轮毂,以优惠价更换为新锻铝轮毂,该方案很受合作商赞同;其次是外贸出口,国外用户嗅觉灵敏,路威轮毂的质量、价格优势明显,需求量非常大。

“这条生产线的设计能力,为年产量150万只,可24小时无间断连续作业,生产效率为传统技术装备10倍。但目前订单太多,生产能力不足,我们正全力以赴安装建设第二、第三及第四条生产线,智能化水平、技术功能也更加完善强大。届时,仅抚州一个工厂,年产锻铝轮毂即可达700万只。”桑建国指着边上正在运转的生产线说。(记者 班娟娟 宁波报道)

《经济参考报》版面图

来源:经济参考报